医用防护服织物的结构与透湿量

发布时间:2020-04-21 16:04

人体热 的散发有辐射、传导、对流和蒸发途径 在静止状态,每个成年人每天无感出汗量为700 ~ I 200 ;在 32 35 ℃的室外搬运货物时,则每天会排出 200 ~ 2 000 汗水,这是有感出汗 人体大约 87.5% 以上的热量通过皮肤排出,因此与皮肤接触面积大的服装对人体散热起着至关重要的作用,如果服装的透湿量在 500 g/(m2 ·24 )以上,则能保持穿着的舒适性 I - 医用防护服是一种特殊的功能性服装,作为服装起码的条件是要满足人的生理需求,达不到这个条件,功能性再好也不行“非典”期间,隔离区的医护人员身着多层防护服,在关闭空调的环境下,进行各种操作,因而有些医护人员出现胸闷、气短、大量出汗,以致虚脱晕倒 目前,大部分防护用品的透湿性、穿着舒适性差,因此透湿性成为人们关注的焦点和研究的重点 本文将重点研究分析医用防护服织物结构、透湿量以及相关的测试标准

1 织物透湿性测试

1.1 试方法

织物透湿性的标准测试方法一般为织物水蒸气传递速率的测试和对蒸发热转移阻抗的测试两大研究人员常用水蒸 阻抗评价人体汗液从身体表面通过织物向环境转移的能力, 要包括出汗热盘法和出汗假人法,而织物和服装生产者更趋向于用透湿杯法,即 定温度 、一 定湿度和 定风速下,单位时间内透过织物单位面积的水蒸气 ,也就是人们较熟悉的透湿量来评价织物透湿性1.2 测试标准透湿量是与防护用品穿 舒适性密切相关的一项指标 ]。 国际上在医用防护用品方面经常采用的透湿 测试方法主要有美国标准 ASTM E96 ,日本标准 JIS 1099 ,国际标准 ISO 2528 ,英国标准 BS3424 和我国国家标准 GB/T 12704 1991 种标准中都有 同的测试条件,因此测试值有时候很大的 通过比较可以看出,虽然各国均用相的标准测试织物的透温性,但各国标准适用的对象不同, ASTM 标准适用的范围广 可用于任何薄片状材料,因此实验条件 试样尺寸范围和测试时间间隔都很广泛 ASTM 标准要求所选用的标准测试条件与材料的使用环境接近 我国标准中法规定的相对湿度为 ,在测试时控制难度大,而且与织物的实际使用条件不符 日本标准与我国标准适用范围相当,均为纺织制品,故测试方法很接近,但我国测试方法中没有倒杯法。

2 实验部分

2.1 材料

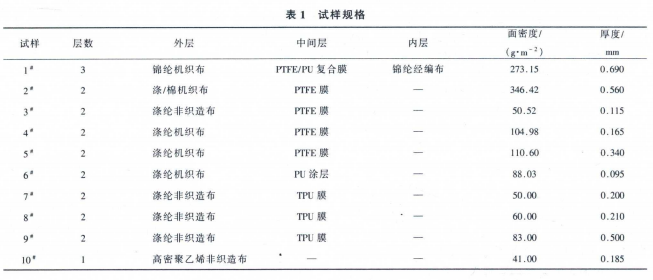

为了对 用防护服织物的透湿性能有的了解,研制了防护服用聚四氟乙烯( PfFE )层压织物,井收集了其它类型医用防护服织物 层压织物可以根据终用途的需要采取不同的设计结构和复合层数,试样规格如表 所示 l ’ 织物为研制的聚四氟乙烯( PfFE )多功能防护服织物,其中物为 层复合试样,虽然手感稍硬,但可提高耐磨性;’织物为聚氨醋( PU )涂层织物; 徽、 织物为不同面密度的热塑性聚氨醋(TPU 涂层非织造布,面密度依次为50 83 g/m2; 10 织物为一次性防护服用高密聚乙烯非织造布 这些医用防护服 物非油性颗粒物(NaCl 颗粒 恪胶( 075 ?m))的过捷 效率 般都在95 以上( GB/T 2-2003 中规定不小于 70%)

2.2 仪器及方法

测试仪器: KYKY-28008 扫描电镜; LFY-216A测湿仪; JD400-3 电子天平(精度 0.001方法:透湿性比较实验及多层穿着下透湿性测试采GB/T 12704-91 方法 一一干燥剂法(正杯)和GB/T 12704-91 方法 一一蒸发法(正杯)的测试方法并参照美国标准 ASTM E96 和日本标准JIS 。”的测试条件(温度( 38 ± )℃ 相对湿50 ± 2) %透湿 计算公式:

WVT = 24 ml A ? t

式中, WVT 为每平方米试样每天的透湿(g/( ~ 2 ·24 h)) ;公 为同 实验组合体 次称(g); 为实验时间( h); 为实样实验面积(旷)每次测试试样不少于 块,相对误差小于 10%。

3 结果与讨论

3.1 扫描电镜对织物表面结构的观察

聚四氟乙烯薄膜的防水透湿性能取决于薄膜的结构和表面润湿性能等 9, JO ,其中薄膜的形态结构对透湿性能的影响大 为不同试样的扫描电镜照片。

由图 看出, PTFE 微孔薄膜表面形态是具有蜘蛛网状的微孔结构,微纤维之间交织形成孔隙,微纤维排列方向与拉伸方向基本平行,纤维束的连接点即为结点,它们是由许多微纤维纠缠相连形成纤维之间的孔隙大小决定薄膜孔径的大小,结点的多少与大小则对薄膜孔隙率的大小起决定作用纤维的取向结构对薄膜的力学各向异性起决定作PTFE 膜属于非对称膜,膜的纵横向微孔尺寸有差别,纵向微孔大于横向

由图 l(b),l(c )看出, PU 膜及 TPU 膜均是由聚合物高分子以颗粒状密切地堆砌排列而成,其透湿则主要靠亲水基团及大分子间的缝隙孔洞,由( )可明显地看出涂层缺陷,有剥落现象,颗粒分布不均匀,有明显的厚薄不匀 这也说明了涂层的不可靠性及不安全性 由图 (cl )可看出,高密聚乙烯非织造布因采用了拒水的高密聚乙烯纤维,故透湿主要靠的是纤维间的缝隙孔洞,依靠压力差的推动进行

3.2 结果与分析

织物透湿量测试结果见表由于病毒隔离、防血液(体液)渗透与透湿是互相矛盾的二个问题,要求达到二者的有机统一,即具有良好的病毒隔离效果,同时透湿舒适 这些医用防护服织物非油性颗粒物( NaCl 颗粒气溶胶(0.075 ?m ))的过滤效率一般都在 95% 以上,但织物透湿量却有很大不同 影响其理论透湿量的主要因素是微孔孔径、单位面积孔数、薄膜厚度和通道的曲折系数 在稳定扩散状态下,水分通过这些孔道扩散的理论透湿量与通道的厚度成反比,与薄膜两侧压差成正比,同时如果孔隙通道的弯曲越多,相应的扩散体分子与孔壁碰撞的机会就越多,薄膜的传湿阻力也越大,理论透湿量越小 微孔孔径越大,水分扩散的自由截面积就越大,传湿阻力相应会小,理论透湿量越大 单位面积孔数越多,理论透湿量也越另一方面,薄膜内孔隙孔径开口的大小直接影响水分进入孔道的阻力,开口越大,水分进入孔道的阻力越小,反之水分子进入孔道之前的扩散轨迹收缩,产生的扩散阻力也越大,传温阻力相应会小,理论透湿量会大些 这也是 衔, 试样虽然厚度是扩试样的 倍左右,但吸温法透湿量却大于扩试样的主要原因,而 试样由于开孔率大,厚度小,吸湿法透湿量大

从表 看出,除扩、 摊、 、扩产品的吸湿法透湿量未达到国家标准规定的 500 /(旷 ·24 )外,其余试样的透湿量均远超过国家标准规定值,肝FE膜类产品透湿性普遍优于其它产品,而扩 PU 膜和7? ,8 得、 9? TPU 类产品湿阻较大,透湿性差,只能作般的防水材料 得试样而言,其厚度相对较大,却具有相对较高的透湿速率及较低的湿阻,说明其整体透湿性能较好由表 测试结果还可看出,各试样蒸发法透温量普遍较吸湿法透湿量小 ,且试样间透湿量差异小这是由于吸湿法是在透湿杯内装入硅胶吸湿剂,吸湿剂装填高度距试样下表面 mm ,将试样测试面朝上放置在透湿杯上,密封固定组成实验组合体,在已达到规定实验条件温度 38 ℃,相对湿度 90%(湿球温度: 36.4 ℃),气流速度 0.3 0.5 mis 的实验箱内,记录质量变化 而蒸发法是向透温杯中注入10 mL蒸馆水,将试样测试面向下放置在透湿杯上密封固定,组成实验组合体,在已达到实验条件温度38 ℃,相对湿度 50% ,气流速度 0.3 0.5 mis 的实验箱内,记录质量变化 为此吸湿法测试条件湿度差异大,传湿速度快,适合实验室测试分析,但距离实际穿着情况较远;而蒸发法测试条件与穿着情况较近,测试湿度差异小,透湿量较小 我国标准中蒸发法( 法)规定的相对湿度 2% 在测试中控制难度大,而且与织物的实际使用条件偏差太大,因此选择了接近 JIS 1099 之的蒸发法温湿度条件(温度38 ℃,相对湿度 50% )测试

3.3 多层穿着时织物的透湿 测试与分析

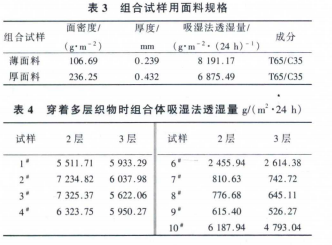

将层压织物与涤棉薄面料( 般夏季用衬衣面料)及厚面料( 般医用白大褂面料)按照实际穿着情况进行组合,测试组合试样的透湿量以反映实际穿着状态的透湿量模拟穿着 层织物的状态时,按照蒸铺水一薄面料一层压织物的顺序叠放试样,这样排列相当于蒸馆水侧代表出汗的皮肤表面,皮肤外侧贴身穿着件衬衣,外面套一件防护服;模拟穿着 层织物的状态时,按照蒸馆水一薄面料一层压织物一厚面料的顺序叠放试样,这样排列相当于蒸馆水侧代表出汗的皮肤表面,皮肤外侧贴身穿着 件衬衣,套防护服,外面再套 件医用白大褂 组合试样用的面料规格见表 ,模拟穿着多层织物时组合体吸湿法透湿茧测试结果见表4。

从表 看出,随层数的增加,组合试样透湿性均有所下降,矿、 ”、 ’、扩试样随层数的增加,透湿量元显着变化,且实验过程中试样内表面均已出现凝结水珠现象 币’试样结珠现象在 层测试时就已十分明显,在涂层内表面有水珠,内层薄织物润湿,所以 层的透湿量反而增大; ’、扩试样透湿量均有所下降,但透湿都维持在 一较高 的水平;10? 试样在 层测试时和 ’试样在 层测试时透湿反而增加,可能是由于形成了良好的透湿梯度,导致其透温速率的增加 由此可以得知,水蒸气传递速率与各层次织物间的水蒸气传递能力的差异有关当各层织物湿传递能力近似时,起决定作用的主要是防水透湿膜的透湿能力;当外层织物温传递能力比内层织物湿传递能力差很多时,内层则失去了透?显的能力,水蒸气会在外层内表面以及内层表面凝结,导致穿着的湿闷感 为此实际穿着时,各层次透湿能力应尽量相近,有差距时也应将湿传递能力大的尽量穿到内层,以便形成良好的湿度梯度,有利于织物导温。

3、结论

)聚囚氟乙烯( PTFE )膜层压织物透温量高,聚氨醋( PU )涂层织物及热塑性聚氨醋( TPU )涂层非织造布透湿盘低,且有明显的涂层缺陷,有剥落现象,颗粒分布不均匀,说明涂层的不可靠性

2) 式样蒸发法测试的透温量普遍较吸温法测试的透湿量小,且试样间透湿量差异小 随层数的增加,多层织物组合试样透湿性有所下降 实际穿着时,各层次透湿能力应尽量相近,有差距时也应将温传递能力大的尽 量穿 到内层,以便形成良好的温度梯度,有利于织物导湿。